Hàn chảy và hàn sóng là hai công nghệ hàn quan trọng trong lĩnh vực sản xuất linh kiện điện tử. Hai phương pháp này đều được dùng trong việc gắn linh kiện lên bảng mạch in PCB, tuy nhiên mỗi phương pháp lại có nguyên lý hoạt động, ứng dụng và ưu nhược điểm khác nhau. Việc hiểu rõ được sự khác biệt giữa hàn chảy và hàn sóng sẽ giúp các kỹ sư và nhà sản xuất có thể lựa chọn được phương pháp hàn phù hợp nhất với nhu cầu và dây chuyền sản xuất.

Lịch sử phát triển của hàn chảy và hàn sóng

Nguồn gốc và sự ra đời của từng phương pháp hàn

Hàn sóng là phương pháp hàn xuất hiện vào những năm 1950 khi mà nhu cầu sản xuất bảng mạch in đang gia tăng mạnh mẽ. Phương pháp này được thiết kế để hàn linh kiện xuyên lỗ bằng các đưa toàn bộ bảng mạch PCB qua một làn sóng thiếc nóng chảy.

Phương pháp hàn chảy được phát triển vào cuối những năm 1980 cùng với sự phổ biến của các linh kiện dán bề mặt (SMD). Đây là phương pháp sử dụng lò hàn để nung chảy kem hàn đã được in sẵn trên bảng mạch PCB.

Sự phát triển và ứng dụng hiện nay

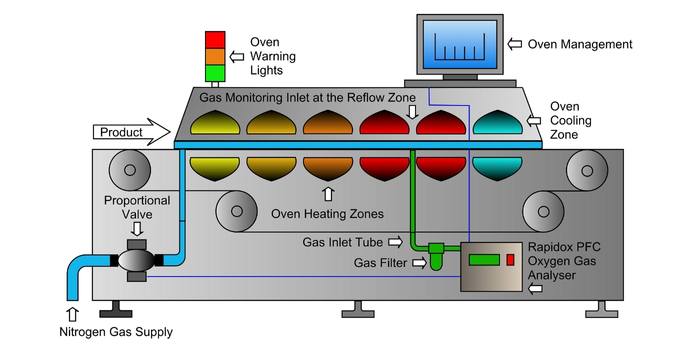

Hiện nay, công nghệ hàn sóng đã có những cải tiến đáng kể như hàn không chì để tuân thủ các tiêu chuẩn RoHS, giúp kiểm soát nhiệt độ chính xác hơn và có thể tích hợp hệ thống giám sát tự động dễ dàng.

Công nghệ hàn chảy cũng phát triển liên tục bằng việc sử dụng lò hàn đa vùng nhiệt để tối ưu hóa quá trình hàn, giúp giảm thiểu lỗi rỗ khí và gia tăng độ tin cậy của mối hàn.

Ngày nay, cả hai phương pháp vẫn được sử dụng tùy theo yêu cầu sản xuất của mỗi nhà máy. Sự khác biệt giữa hàn chảy và hàn sóng được phân tích cẩn thận sẽ giúp các kỹ sư lựa chọn được công nghệ hàn phù hợp nhất cho quy trình sản xuất.

Nguồn gốc và quá trình phát triển của phương pháp hàn chảy, hàn sóng (Ảnh: Internet)

So sánh sự khác biệt giữa hàn chảy và hàn sóng

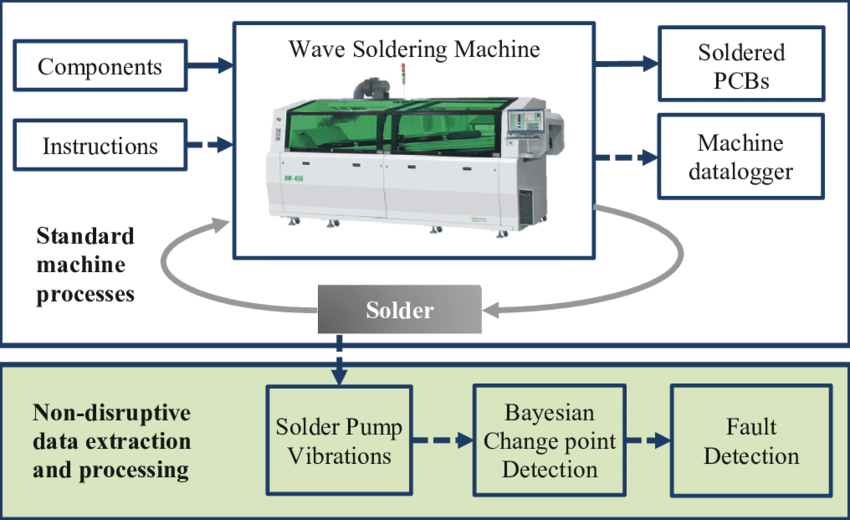

Hàn sóng sử dụng phương pháp hàn khác để sản xuất bảng mạch PCB. Đây là phương pháp tối ưu nhất cho các kỹ sư khi cần hàn nhiều PCB cùng lúc.

Quá trình hàn sóng bắt đầu bằng việc phủ flux lên các linh kiện cần hàn. Flux đóng vai trò loại bỏ lớp oxit bề mặt và làm sạch kim loại trước khi hàn. Đây được coi là bước quan trọng để đảm bảo mối hàn có chất lượng tốt.

Tiếp theo, cũng giống hàn reflow, quá trình gia nhiệt sơ bộ sẽ diễn ra nhằm tránh gây sốc nhiệt khi linh kiện tiếp xúc với nhiệt độ cao trong quá trình hàn chính. Sóng thiếc nóng chảy sẽ di chuyển qua PCB tạo kết nối hàn giữa các linh kiện và bảng mạch, các mối nối hình thành trong giai đoạn này. Sau khi quá trình hàn kết thúc, hệ thống làm mát sẽ giúp PCB hạ nhiệt, thiếc đông cứng và cố định chắc chắn mối hàn.

Môi trường bên trong lò hàn sóng có vai trò quan trọng trong việc kiểm soát chất lượng hàn. Nếu nhiệt độ không được duy trì chính xác có thể gây ra lỗi nghiêm trọng. Khi ấy doanh nghiệp có thể gặp nhiều thách thức nếu không kiểm soát tốt các điều kiện trong quá trình hàn. Việc kiểm soát nhiệt độ và môi trường trong quá trình hàn sóng là yếu tố then chốt giúp đảm bảo chất lượng bảng mạch PCB.

Quy trình hàn chảy gồm bốn giai đoạn quan trọng để đảm bảo mối hàn bền vững và chắc chắn. Giai đoạn đầu tiên chính là làm nóng trước để bảng mạch và linh kiện đạt nhiệt độ yêu cầu đồng đều. Đồng thơi, giai đoạn này còn giúp loại bỏ dung môi dễ bay hơi trong kem hàn thiếc để tránh gây ảnh hưởng đến chất lượng hàn.

Giai đoạn tiếp theo là ngâm nhiệt, lúc này nhiệt độ tiếp tục tăng để kích hoạt flux giúp làm sạch bề mặt pad và chân linh kiện, tạo điều kiện cho quá trình hàn diễn ra hiệu quả. Ở giai đoạn hàn chảy lại, nhiệt độ đạt đỉnh khiến kem hàn nóng chảy và kết dính linh kiện vào bảng mạch. Việc kiểm soát nhiệt độ ở giai đoạn này có vai trò quan trọng. Nếu nhiệt độ quá thấp, kem hàn không thể chảy đủ để tạo được liên kết tốt, ngược lại nhiệt độ quá cao có thể làm hỏng linh kiện, đặc biệt là với BGA.

Giai đoạn làm mát giúp hạ nhiệt độ, kem hàn đông cứ và cố định linh kiện chắc chắn trên PCB. Quá trình này giúp đảm bảo cho mối hàn bền vững, giảm thiểu nguy cơ lỗi và đảm bảo chất lượng sản phẩm.

So sánh quá trình hàn chảy và hàn sóng (Ảnh: Internet)

Sự khác biệt giữa hàn chảy và hàn sóng nằm ở quy trình hàn cốt lõi. Nắm được sự khác biệt chính này sẽ giúp nhà sản xuất tối ưu hóa dây chuyền sản xuất và giảm thiểu tỷ lệ lỗi hàn. Dưới đây là bảng so sánh chi tiết các yếu tố quan trọng của từng phương pháp hàn:

| Tiêu chí | Hàn chảy | Hàn sóng |

| Nguyên lý hoạt động | Sử dụng khí nóng để làm chảy kem hàn. | Sử dụng sóng thiếc nóng chảy để hàn linh kiện lên PCB. |

| Độ phức tạp | Đơn giản, dễ kiểm soát. | Phức tạp hơn do môi trường bên trong lò hàn không ổn định. Sự thay đổi nhỏ về nhiệt độ có thể gây lỗi PCB. |

| Tốc độ & chi phí | Tốn nhiều thời gian và chi phí hơn, đặc biệt với sản xuất quy mô lớn. | Hỗ trợ sản xuất PCB hàng loạt, tiết kiệm thời gian và chi phí hơn. |

| Yếu tố thiết kế PCB | Ít phụ thuộc vào kích thước pad, hình dạng pad và hướng đặt linh kiện. | Cần xem xét kỹ kích thước pad, hình dạng pad, hướng đặt linh kiện để đảm bảo chất lượng mối hàn. |

| Ứng dụng phổ biến | Phổ biến nhất trong sản xuất PCB SMT. | Ít phổ biến hơn, nhưng vẫn được sử dụng rộng rãi cho linh kiện xuyên lỗ (THT). |

Chất lượng mối hàn theo từng phương pháp

- Xét theo độ bền cơ học, độ dẫn điện và độ tin cậy lâu dài thì hàn sóng tạo mối hàn chắc chắn, đặc biệt phù hợp với linh kiện chân dài. Tuy nhiên, phương pháp hàn sóng có nhược điểm là dễ bị lỗi cầu hàn.

- Hàn chảy lại cho kết quả mối hàn có độ bền cao hơn đối với linh kiện gắn trực tiếp lên bề mặt PCB (SMD). Nhược điểm là có nguy cơ xuất hiện rỗ khí trong mối hàn.

- Xét theo sự ảnh hưởng đến PCB và linh kiện sau khi hàn: Hàn sóng có thể gây cong vênh bảng mạch PCB do nhiệt độ cao. Hàn chảy lại yêu cầu PCB có thể chịu nhiệt tốt để tránh hiện tượng nứt mạch.

Ứng dụng của hàn sóng và hàn chảy trong sản xuất được minh họa cụ thể trong bảng so sánh sau:

| Tiêu chí | Hàn Chảy | Hàn Sóng |

|---|---|---|

| Loại linh kiện | SMD | Through-Hole |

| Độ chính xác | Cao | Trung bình |

| Chi phí đầu tư | Cao | Trung bình |

| Tính tự động | Cao | Trung bình |

| Tốc độ sản xuất | Nhanh với SMD | Hiệu quả với THT |

Ưu nhược điểm của hàn chảy và hàn sóng

Ưu điểm của hàn chảy:

- Có độ chính xác cao, phù hợp với các linh kiện nhỏ

- Tỷ lệ lỗi hàn thấp hơn do quá trình gia nhiệt được kiểm soát tốt

- Có độ tự động hóa cao, phù hợp với quy trình sản xuất hàng loạt.

Nhược điểm:

- Chi phí đầu tư cao

- Yêu cầu hệ thống máy móc hiện đại và cần kiểm soát nhiệt độ chặt chẽ.

Ưu điểm của hàn sóng:

- Hàn sóng có tốc độ sản xuất nhanh đối với bảng mạch chứa linh kiện xuyên lỗ

- Chi phí đầu tư thấp hơn so với phương pháp hàn chảy

Nhược điểm:

- Khó kiểm soát mối hàn, dễ phát sinh lỗi không hàn hoặc cầu hàn.

- Hàn sóng không phù hợp với các linh kiện SMD nhỏ và dày đặc

Sự khác biệt giữa hàn chảy và hàn sóng đã được phân tích rõ trên nhiều yếu tố, vậy khi nào nên chọn hàn chảy, khi nào nên chọn hàn sóng?

Phương pháp hàn sóng phù hợp với linh kiện THT, chi phí đầu tư thấp (Ảnh: Internet)

Doanh nghiệp có thể chọn phương pháp hàn chảy để đáp ứng các nhu cầu như sau:

- Sử dụng linh kiện SMD

- Cần có độ chính xác cao và ít lỗi hàn

- Dây chuyền sản xuất hiện đại, yêu cầu có tính tự động hóa cao.

- Phương pháp hàn sóng được ưu tiên sử dụng trong trường hợp sau:

- Sử dụng cho linh kiện xuyên lỗ

- Tiết kiệm chi phí đầu tư

- Dây chuyền sản xuất PCB có thiết kế đơn giản và không yêu cầu độ chính xác cao.

Hiện nay, xu hướng kết hợp cả hai phương pháp hàn sóng và hàn chảy được nhiều nhà sản xuất áp dụng để tận dụng tối đa lợi thế của mỗi công nghệ.

- Công nghệ hàn chảy dùng cho các linh kiện SMD

- Công nghệ hàn sóng dùng cho linh kiện xuyên lỗ

- Công nghệ hàn lai được áp dụng để hàn chính xác hơn cho từng vùng.

>>> Có thể bạn quan tâm: So sánh máy hàn sóng và máy hàn reflow

Kết luận

Bài viết trên đây đã phân tích chi tiết sự khác biệt giữa hàn chảy và hàn sóng và các ứng dụng cụ thể của hai phương pháp này. Việc lựa chọn công nghệ hàn nào sẽ phụ thuộc vào loại linh kiện, chi phí và quy trình sản xuất của từng nhà máy. Việc hiểu rõ được sự khác biệt giữa hai phương pháp hàn này sẽ giúp doanh nghiệp có cái nhìn tổng quan nhất, từ đó tối ư dây chuyền sản xuất SMT và nâng cao chất lượng sản phẩm.

Jasmine Wu – Hapoin