SMT hay công nghệ SMT là thuật ngữ được sử dụng phổ biến trong sản xuất bảng mạch điện tử và dây chuyền lắp ráp linh kiện điện tử. Bài viết dưới đây, Hapoin sẽ giúp bạn hiểu rõ hơn SMT là gì? Công nghệ này có ưu điểm và nhược điểm gì so với các kỹ thuật truyền thống.

SMT là gì?

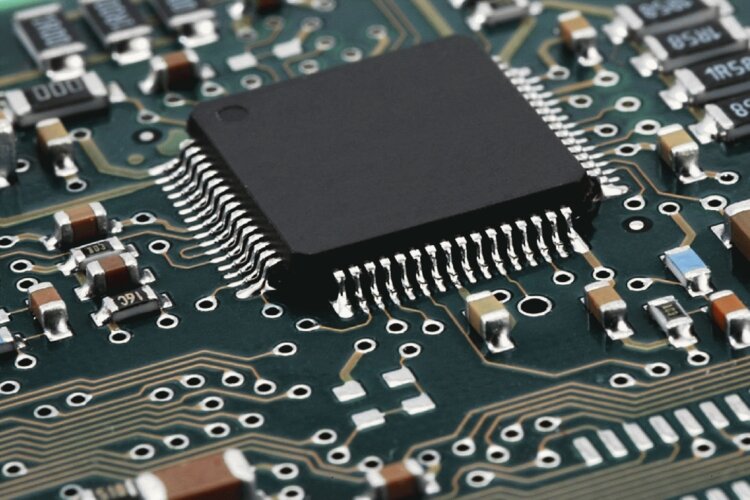

SMT hay SMT trong tiếng anh là gì? SMT tên tiếng Anh đầy đủ là Surface Mount Technology có nghĩa là công nghệ gắn kết bề mặt. Trong đó, các thành phần linh kiện điện tử, điện được gắn trực tiếp lên bề mạch bảng mạch in (PCB). Phương pháp chế tạo bảng mạch này rất phổ biến ở các dây chuyền lắp ráp linh kiện điện tử bán tự động và tự động.

Trước khi có sự xuất hiện của công nghệ SMT, con người phải gia công cơ khí để có thể đính thêm một mẩu kim loại vào hai đầu để có thể hàn trực tiếp lên trên bề mặt mạch in. Từ khi SMT ra đời đã giúp việc gắp linh kiện điện tử lên khỏi vị trí từ băng tải cấp phôi, thanh rung cấp liệu, phễu rung, khay chứa,… đặt vào vị trí trên bảng mạch in được thực hiện với độ chính xác cao và sai số nhỏ.

Công nghệ SMT được ứng dụng để tạo ra các cụm thiết bị dùng cho hầu hết các thiết bị điện tử hiện nay. Một số sản phẩm có thể tìm thấy bảng mạch xử lý SMT phải kể đến như: Máy tính xách tay, máy tính để bàn, điện thoại thông minh, máy tính bảng, đồ chơi điện tử, tivi thông minh, tai nghe VR, người máy,…

Máy SMT là gì? Kiến thức cơ bản về SMT (Ảnh: Internet)

Dây chuyền công nghệ SMT

SMT là dây chuyền hiện đại được ứng dụng rất phổ biến trong quy trình sản xuất mạch điện tử. Ngày nay, khi mà yêu cầu về tính di động, nhỏ gọn của các sản phẩm điện tử ngày càng cao thì dây chuyền SMT có thể tối ưu hóa được kích thước của các PCB. Đồng với với đó, nó còn giúp cho việc gắn thêm nhiều thiết bị như điện trở, diot, tụ điện.

Dây chuyền SMT có thể chia thành 2 loại dựa theo mức độ tự động hóa gồm:

- Dây chuyển SMT tự động

- Dây chuyền SMT bán tự động

Thiết bị được sử dụng trong SMT là gì?

SMT thụ động

SMT có khá nhiều khái niệm khác nhau, tuy nhiên, để nhất quán trong ngành công nghiệp sản xuất thì các kỹ sư đã thống nhất gọi SMT thụ động là các điện trở SMT hoặc còn gọi là tụ điện SMT có kích thước được gói tiêu chuẩn hóa.

Tụ điện và điện trở sẽ có nhiều kích cỡ khác nhau, gồm có: 0201, 0402, 0603, 0805, 1206 và 1812. Những kích thước được đề cập đến có thể lên tới hàng trăm inch. Hiện nay, chúng không được sử dụng phổ biến vì xuất hiện nhiều linh kiện nhỏ hơn. Mặc dù vậy, vẫn có thể tìm thấy SMT thụ động trong các ứng dụng cần đến nguồn năng lượng lớn hơn.

Các bóng dẫn và Diode

Thông thường, Diode và bóng dẫn được chứa trong các gói nhựa có kích thước tương đối nhỏ. Các Diot sẽ cho phép dòng điện chạy theo một hướng, vẽ trên một đầu. Mỗi bóng bán dẫn là khối xây dựng cơ bản cho mạch máy tính và các thiết bị điện tử khác. Nó có phản ứng nhanh, sử dụng cùng chức năng điều chỉnh điện áp, dao động, khuếch đại, chuyển mạch và điều chế tín hiệu.

Mạch tích hợp

Mạch tích hợp trong công nghệ SMT được trang bị các gói tích hợp và được thiết kế tùy biến tùy theo mức độ kết nối cần thiết. Tùy vào mỗi doanh nghiệp và từng loại chip khác nhau, hệ thống SMT sẽ có những thay đổi nhất định như:

- Con chip nhỏ sẽ sử dụng các gói tích hợp SOIC hay mạch tích hợp phác thảo nhỏ, sử dụng cho các chip logic 74 series quen thuộc. Các gói phiên bản nhỏ hơn gồm có SSOP và TSOP.

- Con chip lớn hơn đòi hỏi sự tiếp cận trực tiếp sẽ sử dụng gói tích hợp VLSI có đặc trưng là dấu chân hình chữ nhật hoặc hình vuông.

- Bên cạnh đó là chip BAG hay Ball Gird Array được dùng trong nhiều ứng dụng. Thay vì kết nối ở bên cạnh, chúng sẽ chuyển xuống bên dưới gói. Bởi toàn bộ mặt dưới của gói có thể được sử dụng khoảng cách các kết nối rộng hơn, vậy nên nó đáng tin cậy hơn.

Mạch tích hợp là một trong những thiết bị được sử dụng trong dây chuyền SMT (Ảnh: Internet)

Quy trình dây chuyền công nghệ SMT là gì?

Thông thường, quy trình lắp ráp bảng mạch điện tử PCB sẽ trải qua các bước sau:

Chuẩn bị vật chất và kiểm tra (Material preparation and examination): Chuẩn bị PCB và SMC và kiểm tra nếu có bất kì sai sót nào. PCB thường sẽ có các miếng đồng phẳng là thiếc chì, vàng hoặc bạc, ko có lỗ được gọi là miếng hàn.

Chuẩn bị Stencil (Stencil preparation): Stencil được dùng để cung cấp vị trí cố định trong quá trình in dán hàn. Stencil sẽ được sản xuất theo vị trí được thiết kế của miếng hàn trên PCB.

Dán thiếc hàn (Solder paste printing): kem hàn thường có thành phần là hỗn hợp của chất trợ dung và thiếc, nó được sử dụng để kết nối miếng hàn và SMC trên PCB. Chúng được áp dụng cho PCB với Stencil bằng việc sử dụng chổi cao su với phạm vi góc từ 45 – 60 độ.

Dán SMC (SMC placement): PCB được in sẽ được chuyển đến các máy chọn và đặt. Ở đó chúng được đưa lên băng chuyền với các thành phần điện tử được đặt trên đó.

Hàn lại (Reflow soldering):

- Buồng sấy hàn (Soldering oven): Khi SMC được đặt vào vị trí, các bo mạch sẽ được chuyển vào lò sấy hàn nóng chảy lại.

- Vùng nhiệt sơ bộ (Pre-heat zone): Là vùng đầu tiên trong lò ủ, nơi đây nhiệt độ của bỏ mạch và các thành phần đồng thời được nâng lên dần dần. Tốc độ tăng nhiệt độ là 1,0 – 2,0 độ C mỗi giây cho đến khi đạt đến 140 – 160 độ C.

- Vùng ngâm (Soak zone): Bo mạch sẽ được giữ ở vùng này với nhiệt độ từ 140 – 160 độ C trong khoảng 60 – 90 giây.

- Khu vực chảy lại (Reflow zone): Các bo mạch sẽ đi vào một vùng có nhiệt độ tăng lên mức 1 – 2 độ C mỗi giây để đến đỉnh là 210 – 230 độ C giúp làm tan chảy thiếc trong bột hàn và liên kết thành phần dẫn đến các miếng đệm trên PCB. Sức căng bề mặt của vật hàn nóng chảy sẽ giúp các thành phần giữ được đúng vị trí.

- Vùng làm mát (Cooling zone): Vừa giúp đảm bảo chất hàn đông cứng khi thoát ra khỏi vùng gia nhiệt, qua đó tránh được lỗi mối nối.

Nếu bảng mạch có hai mặt thì quá trình đặt, in, chỉnh lại có thể được lặp lại bằng cách sử dụng keo hoặc hồ hàn để giữ các thành phần tại chỗ.

Làm sạch và kiểm tra (Clean and inspection): Các bo mạch được làm sạch sau khi hàn và kiểm tra xem có bất kỳ sai sót nào không. Từ đó có thể sửa chữa hoặc làm lại các khiếm khuyết và bảo quản sản phẩm. Các thiết bị liên quan đến SMT phổ biến như ống kính phóng đại, máy kiểm tra đầu dò, AOI (kiểm tra quang học tự động), máy chụp X-quang,…

Mỗi hãng khác nhau sẽ có kỹ thuật gắn chip khác nhau để tạo ra các loại máy gắn chip trên dây chuyển SMT. Tuy nhiên , những công đọn đó có thể tóm tắt qua các bước sau:

- Quét hợp kim hàn: Kem hàn được quét qua lỗ của một mặt nạ kim loại (stencil hoặc metal mask). Sau đó, nó sẽ được đặt lên PCB để tránh dính vào các bộ phận khác của linh kiện và chuyển sang công đoạn gắn linh kiện.

- Gắn IC, gắn chip: Công nghệ SMT sẽ tự động gỡ linh kiện từ khay hoặc băng chuyền đặt vào vị trí tương ứng đã quét kem hàn. Sau khi lớp kem hàn được sấy khô, PCB sẽ được lật mặt và tiếp tục gắn lặp lại.

- Gia nhiệt và làm mát: Ở mỗi nhà máy, công đoạn gia nhiệt sẽ được thực hiện ở lò sấy hay khu vực có nhiệt độ tăng dần giúp linh kiện có thể thích ứng. Khi đạt mức nhiệt độ đủ lớn, lớp kem hàn sẽ nóng chảy và dán chặt lớp linh kiện lên PCB. Sau đó, chúng sẽ được làm mát bởi một số hóa chất rửa, nước và dung môi, sau đó là khí nén làm khô nhanh.

- Kiểm tra, sửa lỗi: Với các phân xưởng trong ngành linh kiện điện tử, máy AOI (Automated Optical Inspection) quang học hoặc X-Ray được sử dụng để kiểm tra chất lượng của thành phẩm. Thiết bị trên sẽ giúp phát hiện lỗi tiếp xúc, lỗi vị trí của kem hàn và các linh kiện trên bề mặt mạch in.

Quy trình cơ bản để lắp ráp bảng mạch điện tử PCB (Ảnh: Internet)

Ưu và nhược điểm của công nghệ SMT là gì so với công nghệ cũ?

Ưu điểm của SMT

| Nội dung | Công nghệ SMT | Công nghệ cũ |

| Kích thước thành phần gia công (bao gồm điện trở, tụ điện, thiết bị bán dẫn khác,…) | Giảm kích thước thành phần trên bo mạch. Linh kiện nhỏ nhất được lắp đặt với công nghệ SMT kích thước 0.1×0.1mm | Các thành phần trên bo mạch cần kích thước tương đối lớn để thực hiện được xuyên lỗ thủ công |

| Mật độ thành phần | Khả năng kết nối linh kiện trên các thành phần tương đối cao. Mật độ kết nối cao hơn bởi các lỗ không chặn không gian định tuyến trên các lớp bên trong | Số lượng linh kiện trên một đơn vị diện tích sẽ ít hơn |

| Khả năng gắn kết | Các thành phần có thể gắn trên cả hai mặt của bảng mạch | Các thành phần chỉ gắn trên 1 mặt của bảng mạch |

| Vấn đề lỗi | Lỗi nhỏ trong vị trí linh kiện được sửa tự động khi sức căng bề mặt vật hàn nóng chảy. Các thành phần được kéo vào vị trí thẳng hàng với miếng hàng | Khi xuyên lỗ cần có sự chuẩn xác lớn. Bởi nếu các dây dẫn xuyên qua các lỗ thì các thành phần được căn chỉnh hoàn toàn và không di chuyển theo chiều ra khỏi sự thẳng hàng. Vì thế khi có lỗi xảy ra, linh kiện sẽ bị loại bỏ hoàn toàn và gây tốn kém |

| Hiệu suất cơ học | Hiệu suất cơ học tốt hơn trong điều kiện rung động và va đập | Không đảm bảo so với SMT |

| Điện trở và điện cảm so với mối hàn | Thấp hơn nên ít hiệu ứng tín hiệu RF không mong muốn hơn, hiệu suất tần số cao tốt hơn | Cao hơn |

| Số lượng lỗ khoan | Ít hơn | Nhiều hơn làm tốn thời gian và chi phí sản xuất |

| Mức độ chuyên môn hóa | Đạt tỷ lệ 100% do thực hiện tự động | Còn xảy ra sai sót và không đảm bảo chất lượng |

Công nghệ SMT giúp người dùng có thể thực hiện hàn với linh kiện nhỏ (Ảnh: Internet)

Nhược điểm của SMT

Vậy nhược điểm của công nghệ SMT là gì? Công nghệ này đòi hỏi sự chú ý về chi tiết cao hơn nhiều. Ngay cả khi quy trình đã phần lớn tự động hóa, việc đổ kem hàn vẫn là vấn đề hàng đầu khi mà các lỗ hàn ngày càng nhỏ lại, đòi hỏi chất hàn ít hơn. Điều này dẫn đến khó khăn tiếp như các mối hàn có thể bị hỏng bởi các hợp chất bầu trải qua chu trình nhiệt.

Ngoài ra, chi phí đầu tư của doanh nghiệp cũng đòi hỏi cao hơn khi triển khai SMT. Vì việc lắp ráp và sửa chữa linh kiện có nhiều thành phần sẽ khó hơn, điều này đòi hỏi nhân viên vận hành phải có tay nghề cao, công cụ cũng đắt tiền hơn bởi kích thước nhỏ và khoảng cách hẹp của SMT.

>>> Có thể bạn quan tâm: Chất trợ hàn là gì?

Kết luận

Chắc hẳn bạn đọc đã hiểu được SMT là gì thông qua bài viết trên. Công nghệ SMT cho phép việc sản xuất được tự động hóa hoàn thành nhiều công đoạn lắp ráp. Điều này giúp giảm thiểu chi phí sản xuất và gia tăng sản lượng tối đa. Chính vì vậy mà công nghệ SMT nên được ứng dụng rộng rãi trong ngành sản xuất bảng mạch điện tử.

Jasmine Wu – Hapoin

Pingback: Ứng dụng của máy chấm keo trong sản xuất SMT - Hapoin Việt Nam

Pingback: Hướng dẫn bảo trì máy hàn sóng và cách tối ưu hiệu suất sử dụng - Hapoin Việt Nam

Pingback: DIP là gì? Định nghĩa và Ứng dụng trong Công nghiệp Điện tử - Hapoin Việt Nam

Pingback: Mạch điện tử là gì? Phân loại và những công dụng cơ bản - Hapoin Việt Nam