Giới Thiệu Chung Về Lắp Ráp Linh Kiện DIP Trên PCB

Giải thích ngắn gọn về linh kiện DIP

DIP (Dual In-line Package) là một dạng đóng gói linh kiện điện tử trong đó các chân kết nối của linh kiện được bố trí thành hai hàng song song và được thiết kế để cắm xuyên qua các lỗ trên PCB (Printed Circuit Board – bảng mạch in). Sau khi lắp vào PCB, các chân linh kiện DIP sẽ được hàn cố định bằng phương pháp hàn xuyên lỗ (Through-Hole Technology – THT), tạo nên liên kết điện và cơ học vững chắc, giúp đảm bảo tín hiệu truyền dẫn ổn định và tăng độ bền của mạch điện.

Linh kiện DIP có nhiều loại với số chân khác nhau, từ DIP8, DIP14, DIP28 cho đến DIP40, tùy thuộc vào mức độ phức tạp của mạch điện. Chúng được sử dụng phổ biến trong các vi mạch tích hợp (IC), bộ khuếch đại, vi điều khiển, bộ nhớ ROM, RAM và các thiết bị công suất cao.

Hapoin cũng đã từng có một bài viết giải thích đầy đủ về linh kiện DIP. Các bạn có thể Tìm Hiểu Thêm Tại Đây!

Tầm Quan Trọng Của Lắp Ráp DIP Trên PCB

Mặc dù công nghệ SMT đang dần chiếm lĩnh thị trường sản xuất linh kiện điện tử, PCB vẫn giữ vai trò quan trọng không thể thay thế trong nhiều ứng dụng công nghiệp. Việc lắp ráp linh kiện DIP trên PCB không chỉ giúp tăng độ bền cơ học, mà còn đảm bảo khả năng sửa chữa linh hoạt và đáp ứng nhu cầu công suất cao trong các hệ thống điện tử hiện đại.

Độ bền cao & kết nối chắc chắn

PCB được thiết kế để cố định linh kiện điện tử một cách ổn định, giúp chống rung, chịu nhiệt tốt và giảm thiểu tác động vật lý. Các linh kiện DIP khi gắn vào PCB thông qua công nghệ hàn xuyên lỗ (Through-Hole Technology – THT) sẽ tạo nên kết nối cơ học vững chắc, đặc biệt phù hợp với những thiết bị hoạt động trong môi trường rung lắc mạnh hoặc nhiệt độ cao như thiết bị quân sự, hàng không vũ trụ hay tự động hóa công nghiệp.

Khả năng sửa chữa & bảo trì dễ dàng

Không giống như SMT, nơi các linh kiện nhỏ và khó thao tác, PCB với linh kiện DIP giúp quá trình sửa chữa trở nên đơn giản hơn. Khi một linh kiện bị lỗi, kỹ thuật viên có thể dễ dàng tháo rời và thay thế mà không cần đến các thiết bị hàn chuyên dụng phức tạp. Điều này cực kỳ quan trọng trong hệ thống điện tử công nghiệp, nơi thời gian sửa chữa nhanh chóng giúp giảm thiểu gián đoạn sản xuất và tiết kiệm chi phí vận hành.

Đáp ứng tốt các thiết bị công suất lớn

Các thiết bị yêu cầu công suất cao và dòng điện lớn như bộ nguồn, ampli, hệ thống điện công nghiệp vẫn ưu tiên sử dụng linh kiện DIP trên PCB. Kết nối xuyên lỗ chắc chắn giúp tối ưu hóa việc dẫn điện, giảm thiểu tổn hao năng lượng và đảm bảo hiệu suất ổn định trong thời gian dài. Đây là yếu tố quan trọng để PCB tiếp tục giữ vững vị trí trong các ứng dụng đòi hỏi độ bền và hiệu năng cao.

Quy Trình Lắp Ráp Linh Kiện DIP Trên PCB

Lắp ráp linh kiện DIP (Dual In-line Package) trên PCB (Printed Circuit Board) là một bước quan trọng trong sản xuất điện tử. Quy trình này gồm 5 bước chính, từ chuẩn bị linh kiện đến kiểm tra chất lượng cuối cùng, nhằm đảm bảo độ chính xác, tính ổn định và hiệu suất hoạt động của mạch điện.

Quy trình hàn DIP trên PCB

1. Chuẩn Bị Linh Kiện DIP & PCB

Trước khi tiến hành lắp ráp, cần chuẩn bị kỹ lưỡng cả linh kiện DIP và bảng mạch PCB để đảm bảo tính chính xác và chất lượng mối hàn.

✔ Chọn PCB phù hợp: PCB cần có kích thước và số lớp phù hợp với thiết kế mạch, đồng thời đáp ứng tiêu chuẩn sản xuất.

✔ Kiểm tra linh kiện DIP: Loại bỏ các linh kiện có chân bị cong, oxy hóa hoặc lỗi kỹ thuật để tránh ảnh hưởng đến quá trình hàn.

✔ Bố trí vị trí chân linh kiện: Xác định đúng vị trí các lỗ trên PCB để đảm bảo cắm linh kiện đúng cách, tránh sai sót khi hàn.

2. Cắm Linh Kiện DIP Vào PCB

Sau khi chuẩn bị xong, linh kiện DIP sẽ được cắm vào bo mạch theo đúng vị trí thiết kế.

✔ Cắm linh kiện đúng chuẩn: Đảm bảo các chân linh kiện xuyên qua lỗ PCB một cách chính xác, không bị lệch.

✔ Sử dụng kẹp giữ linh kiện: Giữ cố định linh kiện để tránh bị rơi hoặc lệch vị trí khi hàn, đặc biệt trong sản xuất hàng loạt.

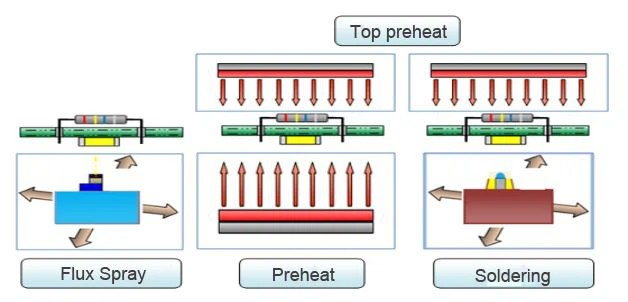

3. Hàn Linh Kiện DIP Trên PCB

Có hai phương pháp chính để hàn linh kiện DIP lên PCB, tùy thuộc vào quy mô sản xuất và yêu cầu kỹ thuật.

✔ Hàn thủ công (Hand Soldering): Dùng mỏ hàn điện & dây thiếc để cố định linh kiện. Phù hợp với sản xuất nhỏ lẻ hoặc sửa chữa.

✔ Hàn bằng máy: PCB được đưa qua bể thiếc nóng chảy, giúp hàn đồng loạt các chân linh kiện nhanh chóng, phù hợp với sản xuất hàng loạt.

✔ Kiểm tra mối hàn: Đảm bảo thiếc lan đều, không bị thiếu thiếc, hàn nguội hoặc hàn chập giữa các chân linh kiện.

4. Cắt Chân Linh Kiện & Làm Sạch PCB

Sau khi hàn xong, cần loại bỏ phần chân thừa và làm sạch PCB để đảm bảo tín hiệu mạch hoạt động ổn định.

✔ Cắt chân linh kiện: Dùng kềm cắt chuyên dụng để cắt gọn chân thừa, tránh ảnh hưởng đến các lớp PCB khác.

✔ Làm sạch PCB: Loại bỏ dư lượng thông hàn (flux) bằng dung dịch chuyên dụng để tránh nhiễm bẩn và đảm bảo độ bền mạch điện.

5. Kiểm Tra & Kiểm Soát Chất Lượng (QC)

Bước cuối cùng là kiểm tra chất lượng (Quality Control – QC) để đảm bảo mạch hoạt động chính xác.

✔ Kiểm tra quang học tự động (AOI – Automated Optical Inspection): Phát hiện lỗi hàn, chân linh kiện bị lệch hoặc thiếu mối hàn.

✔ Kiểm tra điện (Electrical Testing): Đo điện trở, điện áp, kiểm tra khả năng dẫn điện của từng linh kiện để đảm bảo hoạt động đúng.

Ứng Dụng Thực Tế Của Lắp Ráp Linh Kiện DIP

Mặc dù công nghệ hàn dán SMT đang chiếm ưu thế trong sản xuất điện tử hiện đại, lắp ráp linh kiện DIP vẫn đóng vai trò quan trọng trong nhiều lĩnh vực nhờ độ bền cơ học cao, khả năng chịu tải tốt và dễ bảo trì. Dưới đây là những ứng dụng phổ biến của công nghệ này trong thực tế:

- Thiết bị công suất cao: Các linh kiện DIP thường được sử dụng trong bộ nguồn, ampli, thiết bị quân sự và các hệ thống cần dòng điện lớn. Nhờ vào kết nối hàn xuyên lỗ chắc chắn, linh kiện có thể chịu được môi trường khắc nghiệt và rung động mạnh mà không ảnh hưởng đến hiệu suất hoạt động.

- Sản phẩm dễ bảo trì & sửa chữa: Trong các mạch điều khiển công nghiệp, hệ thống viễn thông, việc thay thế linh kiện DIP dễ dàng hơn so với linh kiện SMT. Nhờ thiết kế chân cắm xuyên PCB, các kỹ thuật viên có thể rút và thay thế linh kiện lỗi mà không cần đến thiết bị hàn chuyên dụng, giúp tối ưu thời gian bảo trì và giảm chi phí sửa chữa.

- Dây chuyền sản xuất linh kiện DIP: Trong các nhà máy điện tử quy mô lớn, lắp ráp linh kiện DIP vẫn là một phần quan trọng trong quy trình sản xuất. Đặc biệt, các bo mạch sử dụng linh kiện DIP thường xuất hiện trong thiết bị đo lường, điều khiển công nghiệp và hệ thống điện tử ô tô, nơi cần đảm bảo tính ổn định lâu dài và dễ dàng thay thế linh kiện khi cần thiết.

Ưu Điểm & Nhược Điểm Của Lắp Ráp Linh Kiện DIP Trên PCB

| Tiêu chí | Ưu điểm | Nhược điểm |

| Kết nối & Độ bền cơ học | Kết nối chắc chắn, chịu lực & rung lắc tốt. | Chiếm nhiều diện tích PCB hơn so với SMT. |

| Khả năng sửa chữa | Dễ thay thế linh kiện, không cần thiết bị hàn chuyên dụng. | Khó sản xuất hàng loạt do ít hỗ trợ tự động hóa. |

| Ứng dụng trong thiết bị | Phù hợp với thiết bị công suất lớn như bộ nguồn, ampli, quân sự. | Cần công đoạn hàn xuyên lỗ, mất nhiều thời gian hơn SMT. |

Nhìn chung, linh kiện DIP vẫn là lựa chọn đáng tin cậy trong các thiết bị yêu cầu độ bền cơ học cao, khả năng chịu tải tốt và dễ dàng thay thế linh kiện khi cần. Nhờ thiết kế chân cắm xuyên lỗ, chúng đảm bảo kết nối chắc chắn, giảm thiểu rủi ro hỏng hóc do rung lắc hoặc va đập. Tuy nhiên, DIP không phải là giải pháp tối ưu cho sản xuất hàng loạt, vì quá trình lắp ráp đòi hỏi nhiều công đoạn thủ công, tốn thời gian hơn so với công nghệ SMT. Ngoài ra, các thiết bị nhỏ gọn hoặc mạch có mật độ linh kiện cao thường không sử dụng DIP do chiếm nhiều không gian trên PCB.

Tổng Kết

Lắp ráp linh kiện DIP (Dual In-line Package) trên PCB vẫn là một công nghệ quan trọng trong ngành điện tử, đặc biệt đối với các thiết bị công suất cao, yêu cầu độ bền cơ học và dễ bảo trì. Mặc dù công nghệ SMT (Surface Mount Technology) ngày càng phổ biến, DIP vẫn có lợi thế nhờ khả năng chịu rung lắc tốt, dễ dàng sửa chữa và thay thế linh kiện khi cần.

Tuy nhiên, DIP không phải là lựa chọn tối ưu cho các thiết bị nhỏ gọn hoặc sản xuất hàng loạt, do nó yêu cầu diện tích PCB lớn hơn và quá trình hàn xuyên lỗ tốn nhiều thời gian hơn. Vì vậy, công nghệ này chủ yếu được sử dụng trong bộ nguồn, ampli, thiết bị quân sự, hệ thống viễn thông và dây chuyền sản xuất công nghiệp, nơi độ bền và khả năng sửa chữa quan trọng hơn yếu tố gọn nhẹ.

Dù không còn là tiêu chuẩn chính trong ngành sản xuất điện tử hiện đại, DIP vẫn là giải pháp không thể thay thế trong một số ứng dụng đặc thù. Việc hiểu rõ quy trình lắp ráp, ưu nhược điểm và ứng dụng thực tế của công nghệ này giúp các kỹ sư và doanh nghiệp lựa chọn phương pháp sản xuất phù hợp nhất với nhu cầu của mình.