Hàn reflow là công nghệ hàn quan trọng hàng đầu trong quy trình sản xuất bảng mạch PCB hiện đại. Với khả năng kiểm soát nhiệt chính xác và hiệu quả cao trong việc gắn linh kiện lên bề mặt mạch in, phương pháp này ngày càng được nhiều nhà máy sản xuất lựa chọn. Vậy hàn reflow thực chất là gì, hoạt động ra sao và ứng dụng như thế nào trong thực tế? Hãy cùng Hapoin khám phá toàn bộ nguyên lý hoạt động, cấu tạo thiết bị và những ứng dụng nổi bật của công nghệ này trong sản xuất điện tử!

Hàn Reflow Là Gì? Khái Niệm Và Nguồn Gốc

Trong lĩnh vực sản xuất PCB hiện đại, hàn reflow là thuật ngữ quen thuộc với cả kỹ sư lẫn đội ngũ thu mua thiết bị. Để hiểu rõ hơn về công nghệ này, trước hết hãy cùng Hapoin đi từ khái niệm cơ bản và nguồn gốc ra đời của phương pháp hàn đặc biệt này.

Định nghĩa của khái niệm Hàn đối lưu – Hàn Reflow

Định nghĩa của khái niệm Hàn đối lưu – Hàn Reflow

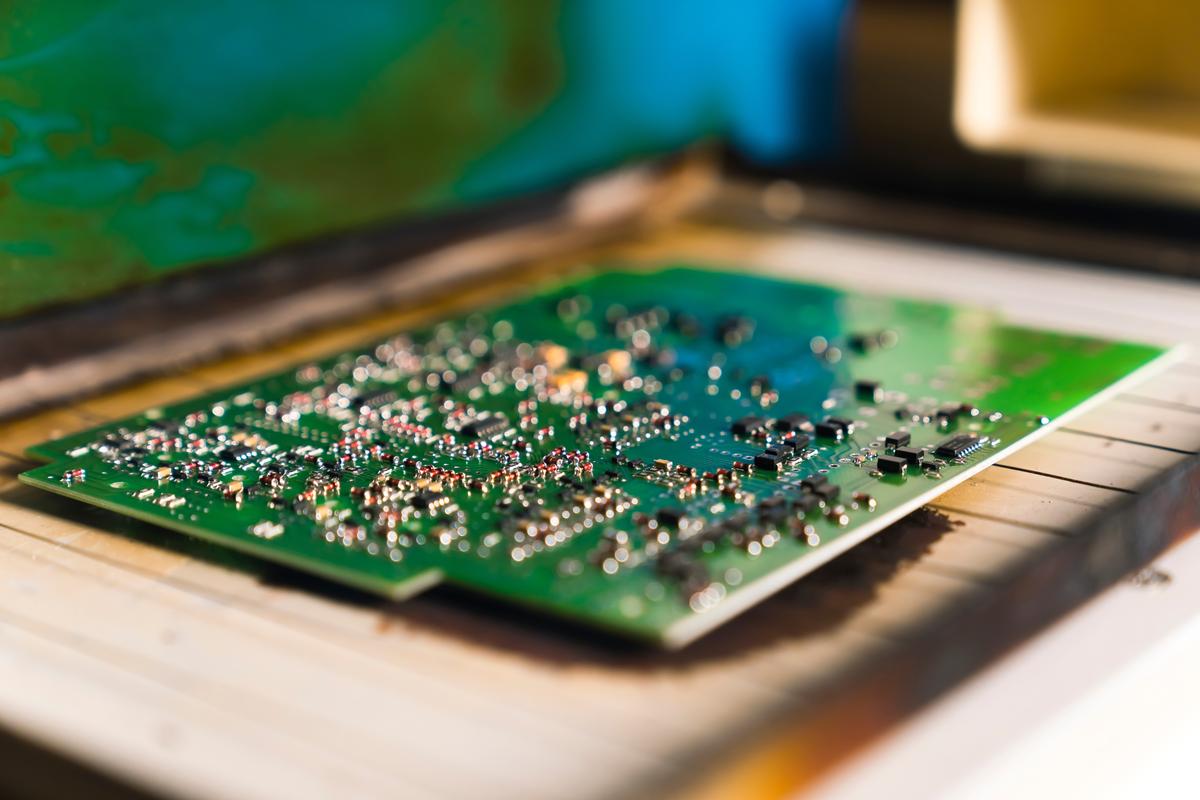

Hàn đối lưu, hay còn gọi là hàn reflow, là một quy trình hàn được sử dụng rộng rãi trong công nghệ gắn kết bề mặt (SMT) để gắn các linh kiện điện tử lên bảng mạch in (PCB). Quá trình này bắt đầu bằng việc áp dụng một lớp kem hàn (solder paste) lên các điểm tiếp xúc trên PCB. Kem hàn này là hỗn hợp của bột hàn và chất trợ hàn (flux), có độ nhớt giúp giữ các linh kiện tạm thời tại vị trí cần thiết. Sau đó, PCB được đưa qua một lò hàn reflow, nơi nhiệt độ được kiểm soát theo một chu trình nhiệt cụ thể. Nhiệt độ tăng dần qua các giai đoạn

- Làm nóng sơ bộ (Preheat): Nhiệt độ tăng dần để tránh sốc nhiệt cho linh kiện và PCB.

- Ngâm nhiệt (Soak): Giữ nhiệt độ ổn định để kích hoạt chất trợ hàn và loại bỏ oxit trên bề mặt kim loại.

- Hàn chảy (Reflow): Nhiệt độ tăng lên trên điểm nóng chảy của hợp kim hàn, làm cho hàn chảy lỏng và tạo kết nối điện giữa linh kiện và PCB.

- Làm nguội (Cooling): Nhiệt độ giảm xuống để hàn đông đặc, tạo mối hàn bền vững.

Quá trình hàn reflow đảm bảo rằng các linh kiện được gắn kết chắc chắn và chính xác lên PCB, đồng thời giảm thiểu nguy cơ hư hỏng do nhiệt. Phương pháp này đặc biệt hiệu quả cho sản xuất hàng loạt trong ngành công nghiệp điện tử.

Hàn Reflow – Hàn đối lưu (Nguồn: Internet)

Lịch sử hình thành và ý nghĩa của phát minh này

Hàn Reflow ra đời như một phần tất yếu của sự phát triển công nghệ điện tử hiện đại, đặc biệt là khi kỹ thuật gắn kết bề mặt (SMT) bắt đầu thay thế các phương pháp truyền thống như xuyên lỗ (THT). Vào khoảng cuối thập niên 1970 và đầu những năm 1980, ngành công nghiệp điện tử chứng kiến sự chuyển dịch mạnh mẽ từ các linh kiện cồng kềnh sang các vi mạch nhỏ gọn, yêu cầu kỹ thuật lắp ráp chính xác, đồng đều và có khả năng sản xuất hàng loạt. Hàn Reflow đã nhanh chóng trở thành phương pháp lý tưởng để đáp ứng nhu cầu này.

Quy trình hàn reflow ban đầu được sử dụng trong sản xuất thiết bị quân sự và công nghiệp cao cấp, nơi yêu cầu độ tin cậy rất cao. Tuy nhiên, nhờ vào sự cải tiến không ngừng về thiết bị, phần mềm điều khiển nhiệt và vật liệu hàn, công nghệ này ngày càng trở nên phổ biến, có mặt trong hầu hết các nhà máy sản xuất bảng mạch điện tử hiện nay – từ điện thoại di động, máy tính xách tay đến các hệ thống điều khiển công nghiệp.

Ý nghĩa lớn nhất của phát minh này không chỉ nằm ở khả năng gắn kết linh kiện hiệu quả mà còn ở việc tối ưu hóa quá trình sản xuất: tiết kiệm chi phí nhân công, tăng tính đồng nhất, giảm sai sót kỹ thuật và nâng cao chất lượng sản phẩm đầu ra. Đối với các doanh nghiệp sản xuất PCB, hàn Reflow chính là bước đột phá mở ra kỷ nguyên tự động hóa và năng suất cao trong ngành công nghiệp điện tử.

Nguyên Lý Hoạt Động Của Hàn Reflow

Tổng quan chu trình hàn reflow

Giai đoạn Preheat – Làm nóng sơ cấp

Giai đoạn Preheat, hay làm nóng sơ cấp, là bước khởi đầu trong quy trình hàn reflow. Mục tiêu chính là tăng nhiệt độ của bảng mạch in (PCB) và linh kiện một cách từ từ, đồng đều nhằm tránh sốc nhiệt và chuẩn bị cho các bước hàn tiếp theo.

Thông thường, nhiệt độ tăng với tốc độ 1,5–3°C mỗi giây cho đến khoảng 150°C. Nhịp tăng đều này giúp dung môi và hơi ẩm trong kem hàn bay hơi hiệu quả, đồng thời kích hoạt chất trợ hàn (flux), nâng cao chất lượng mối hàn.

Nếu tăng nhiệt quá nhanh, linh kiện dễ bị ứng suất nhiệt, dẫn đến nứt vỡ hoặc hư hại. Hơi dung môi bốc hơi mạnh cũng có thể gây bắn tóe thiếc, làm ảnh hưởng đến chất lượng hàn. Vì vậy, kiểm soát tốc độ và nhiệt độ trong giai đoạn này là yếu tố then chốt cho một quá trình hàn hiệu quả và an toàn.

Giai đoạn làm nóng PCB (Nguồn: Internet)

Giai đoạn Soak – Ổn định nhiệt độ

Tiếp theo là giai đoạn Soak, nơi nhiệt độ được duy trì ổn định trong khoảng 150–200°C, kéo dài 60–120 giây. Mục tiêu là đảm bảo nhiệt độ đồng đều khắp PCB và linh kiện, đồng thời tiếp tục kích hoạt chất trợ hàn.

Trong giai đoạn này, flux hoạt động mạnh mẽ, loại bỏ oxit trên bề mặt cần hàn, hỗ trợ tạo mối hàn chắc chắn. Nhiệt độ đồng đều cũng giúp tránh sự chênh lệch giữa các linh kiện kích thước khác nhau, giảm rủi ro sốc nhiệt và các lỗi hàn như “tombstoning” hoặc không thấm ướt.

Tuy nhiên, nếu duy trì quá lâu hoặc nhiệt độ quá cao, flux có thể bị tiêu hao sớm, dẫn đến hiện tượng oxi hóa và lỗi hàn như “graping”. Do đó, việc kiểm soát thời gian và nhiệt độ trong giai đoạn Soak là rất quan trọng.

Giai đoạn Reflow – Nóng chảy thiếc

Đây là giai đoạn quyết định, nơi các mối hàn được hình thành khi thiếc chảy lỏng. Nhiệt độ đạt đỉnh, thường từ 240–250°C (với thiếc không chì), vượt trên điểm nóng chảy của thiếc để tạo liên kết giữa chân linh kiện và pad trên PCB.

Thời gian giữ trên điểm nóng chảy (TAL – Time Above Liquidus) kéo dài từ 30–90 giây. TAL quá ngắn sẽ khiến thiếc không kịp tạo liên kết chắc chắn; nếu quá dài, sẽ hình thành nhiều hợp chất liên kim loại làm mối hàn giòn, dễ gãy.

Nhiệt độ đỉnh cần được giới hạn ở mức 20–40°C trên điểm nóng chảy để tránh làm hỏng linh kiện. Trong suốt quá trình này, flux tiếp tục đóng vai trò quan trọng trong việc loại bỏ oxit và giúp thiếc bám tốt. Việc kiểm soát nhiệt độ và thời gian chặt chẽ đảm bảo chất lượng mối hàn và độ tin cậy của sản phẩm.

Giai đoạn Cooling – Làm nguội nhanh

Làm nguội là bước cuối trong quy trình hàn reflow, đóng vai trò quan trọng trong việc định hình và ổn định mối hàn sau khi thiếc đã chảy lỏng ở giai đoạn reflow. Sau khi đạt nhiệt độ đỉnh (thường trên 240°C), bảng mạch PCB cần được làm nguội nhanh nhưng có kiểm soát để thiếc đông đặc đúng cấu trúc.

Mục tiêu là giảm nhiệt xuống dưới 150°C trong vòng 30–60 giây. Quá trình này giúp thiếc kết tinh thành các mối hàn chắc, hạt mịn, tránh hình thành cấu trúc lớn – nguyên nhân khiến mối hàn giòn, dễ nứt.

Phương pháp làm nguội thường dùng quạt gió cưỡng bức hoặc khí mát đối lưu để kiểm soát tốc độ hạ nhiệt. Tuy nhiên, nếu làm nguội quá nhanh, sự co ngót nhiệt giữa linh kiện và PCB có thể gây ứng suất cơ học, dẫn đến nứt mối hàn hoặc cong PCB.

Tóm lại, Cooling không chỉ là bước hạ nhiệt mà còn ảnh hưởng trực tiếp đến độ bền, thẩm mỹ và độ tin cậy của mối hàn. Một quá trình làm nguội hợp lý sẽ giúp tăng chất lượng sản phẩm và giảm lỗi trong sản xuất hàng loạt.

Các yếu tố ảnh hưởng đến chất lượng hàn

Trong quy trình hàn đối lưu (hàn reflow), chất lượng mối hàn chịu tác động của nhiều yếu tố khác nhau. Việc hiểu rõ và kiểm soát các yếu tố này là cần thiết để đảm bảo hiệu suất và độ tin cậy của sản phẩm. Dưới đây là một số yếu tố quan trọng ảnh hưởng đến chất lượng hàn:

- Chất lượng kem hàn

Kem hàn đóng vai trò quan trọng trong việc tạo nên mối hàn chất lượng. Thành phần và tính chất của kem hàn, bao gồm kích thước hạt thiếc, độ nhớt và khả năng chống oxy hóa, ảnh hưởng trực tiếp đến quá trình hàn. Kem hàn kém chất lượng có thể dẫn đến các khuyết tật như cầu hàn, hàn lạnh hoặc thiếu hàn. Do đó, việc lựa chọn kem hàn phù hợp và bảo quản đúng cách là rất quan trọng.

- Quá trình in kem hàn

Việc in kem hàn lên PCB yêu cầu độ chính xác cao. Các thông số như áp lực gạt, tốc độ in và thiết kế khuôn in (stencil) cần được kiểm soát chặt chẽ. Lỗi trong quá trình in có thể gây ra hiện tượng thiếu hoặc thừa kem hàn, dẫn đến mối hàn không đạt yêu cầu. Theo nghiên cứu, việc kiểm soát quá trình in kem hàn là một trong những yếu tố then chốt để đảm bảo chất lượng hàn reflow.

- Thiết kế và chất lượng PCB

Thiết kế pad hàn trên PCB phải tuân thủ các tiêu chuẩn kỹ thuật để đảm bảo sự phù hợp với linh kiện. Kích thước và hình dạng pad không đúng có thể gây ra các vấn đề như dịch chuyển linh kiện hoặc hàn không đồng đều. Ngoài ra, bề mặt PCB cần sạch sẽ, không có bụi bẩn hoặc oxy hóa, để đảm bảo kem hàn bám dính tốt và tạo mối hàn chất lượng.

- Nhiệt độ và cấu hình lò hàn

Biểu đồ nhiệt độ (thermal profile) trong lò hàn reflow ảnh hưởng lớn đến chất lượng mối hàn. Các giai đoạn như preheat, soak, reflow và cooling cần được thiết lập với nhiệt độ và thời gian phù hợp. Nhiệt độ quá cao hoặc quá thấp, hoặc thời gian không đủ, có thể dẫn đến các khuyết tật như hàn lạnh, hàn nứt hoặc hư hỏng linh kiện. Việc kiểm soát chính xác biểu đồ nhiệt độ giúp đảm bảo quá trình hàn diễn ra hiệu quả.

- Khả năng hàn của linh kiện

Khả năng hàn của linh kiện (solderability) phụ thuộc vào vật liệu và tình trạng bề mặt chân linh kiện. Chân linh kiện bị oxy hóa hoặc bẩn có thể gây ra mối hàn kém chất lượng hoặc không kết nối được. Do đó, cần kiểm tra và xử lý bề mặt chân linh kiện trước khi hàn để đảm bảo khả năng hàn tốt nhất.

- Kỹ năng và kinh nghiệm của nhân viên vận hành

Nhân viên vận hành cần có kiến thức và kỹ năng để thiết lập và giám sát các thông số kỹ thuật trong quá trình hàn. Sự thiếu kinh nghiệm hoặc sai sót trong thao tác có thể dẫn đến các vấn đề về chất lượng mối hàn. Do đó, đào tạo và nâng cao tay nghề cho nhân viên là yếu tố quan trọng trong việc đảm bảo chất lượng hàn.

Ứng dụng của Hàn Reflow Trong Sản Xuất PCB

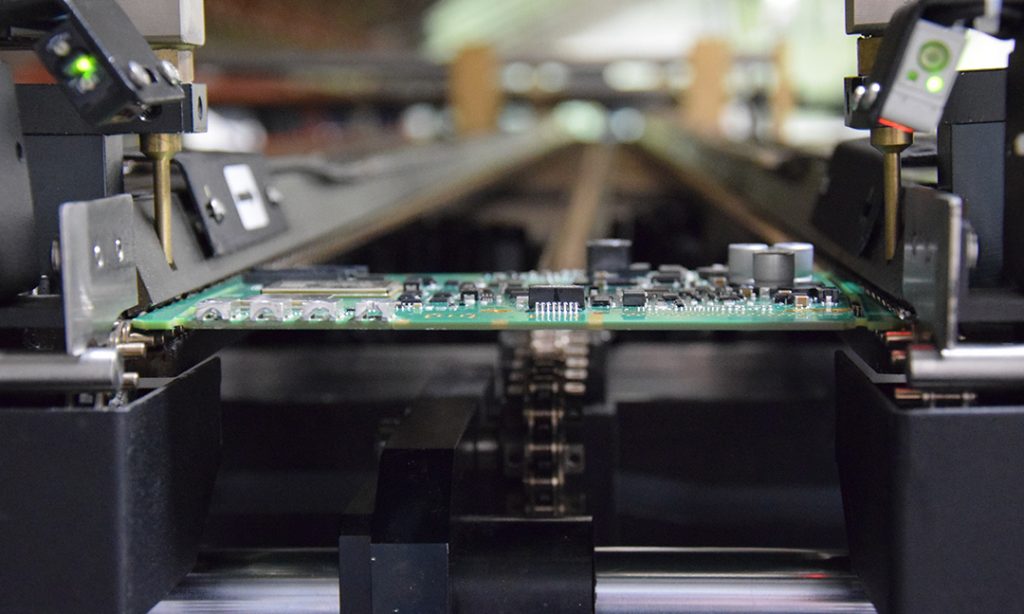

Trong dây chuyền sản xuất PCB hiện đại, công nghệ hàn reflow chủ yếu được ứng dụng cho các mạch sử dụng linh kiện dán bề mặt (SMD), thay vì linh kiện xuyên lỗ (THT). Nhờ khả năng truyền nhiệt đồng đều và kiểm soát chính xác từng giai đoạn nhiệt, hàn reflow đã trở thành giải pháp tối ưu để cố định các linh kiện SMD một cách chắc chắn, giúp đảm bảo độ chính xác, tính đồng nhất và giảm thiểu lỗi trong quá trình hàn. Công nghệ này không chỉ nâng cao chất lượng sản phẩm, mà còn góp phần tự động hóa dây chuyền, tăng tốc độ sản xuất và giảm sự phụ thuộc vào nhân công trong các nhà máy điện tử.

Một sản phẩm máy hàn của Tamura – Tamura TNR15-225LH

Ưu điểm và nhược điểm của Hàn Reflow

Hàn reflow là một kỹ thuật quan trọng trong sản xuất PCB, đặc biệt phù hợp với công nghệ dán bề mặt (SMT). Dưới đây là bảng tổng hợp các ưu điểm và nhược điểm của phương pháp này:

| Ưu điểm | Nhược điểm |

| Hiệu suất cao: Hàn reflow cho phép hàn đồng thời nhiều linh kiện trên PCB, tăng tốc độ sản xuất và hiệu quả. | Chi phí thiết bị cao: Yêu cầu đầu tư vào các thiết bị như lò hàn reflow và máy đặt linh kiện tự động, dẫn đến chi phí ban đầu lớn. |

| Chất lượng mối hàn ổn định: Quá trình gia nhiệt được kiểm soát chặt chẽ, giảm thiểu nguy cơ khuyết tật như cầu hàn hoặc hàn lạnh. | Nhạy cảm với nhiệt độ: Một số linh kiện nhạy cảm với nhiệt có thể bị hư hại do nhiệt độ cao trong quá trình hàn. |

| Giảm thiểu sốc nhiệt: Quá trình gia nhiệt và làm nguội từ từ giúp giảm thiểu sốc nhiệt cho linh kiện. | Không phù hợp với linh kiện xuyên lỗ (THT): Hàn reflow chủ yếu dành cho linh kiện SMT; với PCB chứa cả linh kiện THT, cần thêm bước hàn khác. |

| Tiết kiệm vật liệu hàn: Sử dụng chính xác lượng kem hàn cần thiết, giảm lãng phí vật liệu. | Yêu cầu kiểm soát quy trình nghiêm ngặt: Cần kiểm soát chính xác các thông số như nhiệt độ và thời gian để tránh lỗi như tombstoning hoặc cầu hàn. |

| Thân thiện với môi trường: Ít tạo ra chất thải và giảm thiểu việc sử dụng chì trong hàn. | Khó khăn trong việc hàn lại (rework): Việc sửa chữa các mối hàn SMT yêu cầu kỹ thuật và thiết bị chuyên dụng. |

Tổng Kết

Hàn reflow là một phương pháp hàn hiện đại, đóng vai trò then chốt trong quy trình sản xuất PCB theo công nghệ SMT. Với khả năng tự động hóa cao, đảm bảo chất lượng mối hàn ổn định và tối ưu chi phí sản xuất, công nghệ này đã trở thành lựa chọn hàng đầu trong các nhà máy điện tử hiện nay. Tuy nhiên, để đạt hiệu quả tối đa, doanh nghiệp cần kiểm soát chặt chẽ các thông số kỹ thuật và lựa chọn giải pháp phù hợp với từng loại linh kiện và quy mô sản xuất.