Đối với những người làm việc trong ngành sản xuất công nghiệp thì RCM chắc hẳn đã không còn quá xa lạ. Tuy nhiên, để có thể hiểu rõ ràng về nó và các bước thực hiện tiêu chuẩn thì không phải ai cũng nắm được. Bài viết hôm nay sẽ giúp bạn đọc giải đáp những thông tin xoay quanh RCM là gì, cùng theo dõi nhé!

RCM là gì?

RCM là viết tắt của cụm từ Reliability centered maintenance hay còn được gọi là kỹ thuật để tạo kế hoạch bảo dưỡng trong các nhà máy sản xuất. RCM mang đến nhiều lợi ích cho những công nghệ khác bởi các bộ phận không cần phải thay đổi thường xuyên.

RCM có nguồn gốc từ ngành hàng không vũ trụ với các trương trình về phòng ngừa lỗi, an toàn và khả năng sẵn sàng của máy bay đã đặt ra nhu cầu về các giải pháp. Tuy nhiên, các chi phí để thay thế trong lĩnh vực này rất lớn dẫn đến vấn đề chi phí là gánh nặng cho các doanh nghiệp trong ngành. Từ đó, RCM đã được lấn sang các lĩnh vực khác nhờ thành tựu to lớn của nó trong mảng này.

RCM hay Reliability centered maintenance là gì (Ảnh: Internet)

Nguồn gốc của Highly RCM là gì?

Highly RCM có nguồn gốc bắt nguồn từ báo cáo Un năm 1978 của Tom Matteson, F. Stanley và Howard F. Heap được Cục Quốc phòng Hoa Kỳ công bố với tầm quan trọng của RCM là không thể phủ nhận.

Mở đầu trong cuộc họp giao ban công khai được tổ chức bởi các kỹ sư của UAL (United Airline) và ba giám đốc điều hành. Họ đã giải thích quy trình mà công ty này sử dụng để đáp ứng được các yêu cầu về bảo dưỡng đối với từng loại máy bay.

Điều này được kèm với một văn bản đánh giá bởi Rand Corporation sản xuất, cung cấp các thông tin về những phương pháp đang được triển khai và áp dụng trong lĩnh vực này.

RCM không chỉ giúp giảm thiểu chi phí mà còn cứu sống các doanh nghiệp. Bởi thời điểm đó tỷ lệ máy bay gặp sự cố rất cao. Ngành hàng không vũ trụ vì thế mà phải đối mặt với áp lực lớn và đã cải tiến áp dụng RCM cũng như phân tích tuổi thọ cho các thành phần quan trong của máy bay như động cơ, hệ thống điều khiển.

Quy trình RCM là gì trong công nghiệp?

Trong ngành công nghiệp, quy trình RCM được thực hiện như thế nào để có hiệu quả? Nhìn chung, có nhiều hành động để triển khai được quy trình. Tuy nhiên, đầu tiên cần phải đặt mục tiêu, địa điểm và phương thức tiến hành.

Mục tiêu

Những biến đổi lớn sẽ được thực hiện như sau:

Phần lớn các trường hợp, sự cố hư hỏng của máy móc không phụ thuộc vào tuổi thọ của máy. Để làm được điều đó, cần phải nắm rõ được phương thức hoạt động của thành phần hoặc thiết bị đó.

Tập trung phát triển nguồn lực vào việc phán đoán tuổi thọ linh kiện. Các lỗi hệ thống tiềm ẩn như nội bộ, liên quan đến việc sử dụng nên được phân tích và tập trung vào các cơ cấu để hạn chế chúng.

Hiểu được mối quan hệ giữa các nhiệm vụ, điều kiện, yêu cầy về độ tin tưởng các dạng khác, bảo trì định kỳ và mức độ chấp nhận rủi ro để nâng cao được các chiến lược duy trì. Điều này khiến các biện pháp có thể được tiến hành để đảm bảo tính chuẩn bị cao.

Quy chuẩn SAE sẽ giúp ngành sử dụng phần mềm, dịch vụ và giai đoạn sản xuất tuân theo RCM được dễ dàng hơn.

Quy trình RCM trong sản xuất công nghiệp (Ảnh: Internet)

Tập trung

Tìm hiểu về RCM là gì có thể thấy công nghệ này được ứng dụng cho tất cả các loại máy bay không kể nhóm hoặc phân đội cụ thể nào. Nó không áp dụng cho các yếu tố riêng lẻ bởi tất cả hệ thống không được hư hại. Bởi thế mà nó được dùng trong các thiết bị như động cơ, thân máy bay, đồng hồ đo cánh, hạ cánh, buồng lái,…

Với các ngành khác ngoài hàng không, cách ứng dụng sẽ không đem đến nhiều lợi nhuận. Vì thế, ngành sẽ chỉ được tạo ra RCM để phục vụ cho bộ phận quan trọng. Các thiết bị ấy sẽ được đặc biệt chú ý bởi nó có thể bị làm hỏng bởi bộ phận khác và làm ảnh hưởng sang các bộ phận phụ trợ ít quan trọng hơn.

Một nhà máy hoặc thiết bị lớn có thể chứa bên trong hàng trăm máy móc phụ có thể bị lỗi. Các phân tích riêng lẻ yêu cầu các khoản đầu tư tài chính và nguồn lực khá lớn cho đến các đánh giá hàng tháng, hàng năm tùy theo độ rắc rối của vấn đề.

Các giai đoạn then chốt của RCM là gì?

Quy trình RCM có nhiều giai đoạn then chốt, vì thế mà nó được ứng dụng cho các thành phần được phân đoạn của ngành hoặc thành phần mà muốn ứng dụng trong xưởng sản xuất.

Bước 1: Chọn trương trình và thiết bị phân tích RCM

Đầu tiên cần chọn các bộ phận để phân tích bảo trì dựa trên độ tin cậy. Thiết bị được chọn rất quan trọng bởi nó sẽ tác động đến dây chuyền sản xuất, chi phí sửa chữa và bảo trì phòng ngừa.

Bước 2: Xác định ranh giới và khả năng của hệ thống chứa các thiết bị đã chọn

Những thiết bị có trong hệ thống sẽ thực hiện các chức năng quan trọng. Hệ thống có thể lớn hay nhỏ nhưng cần phải nắm được hệ thống làm gì, đầu ra của hệ thống là gì. Chẳng hạn như, hệ thống băng tải có chức năng là vận chuyển hàng hóa. Đầu vào sẽ là hàng hóa, nhiên liệu cung cấp năng lượng cho băng chuyền còn đầu ra sẽ là thành phẩm. Với trường hợp này, động cơ điện cung cấp năng lượng cơ học được tính là một phần của hệ thống.

Bước 3: Xác định cách thức mà hệ thống có thể bị hỏng.

Ở bước này sẽ liệt kê tất cả các cách thức mà chức năng hệ thống có thể xảy ra sự cố. Ví dụ như băng chuyển có thể bị sự cố khi di chuyển hàng hóa giữa hai đầu hoặc không thể di chuyển hàng hóa như tốc độ bình thường.

RCM được dùng để lập kế hoạch bảo dưỡng trong nhà máy sản xuất (Ảnh: Internet)

Bước 4: Xác định nguyên nhân gây ra vấn đề lỗi

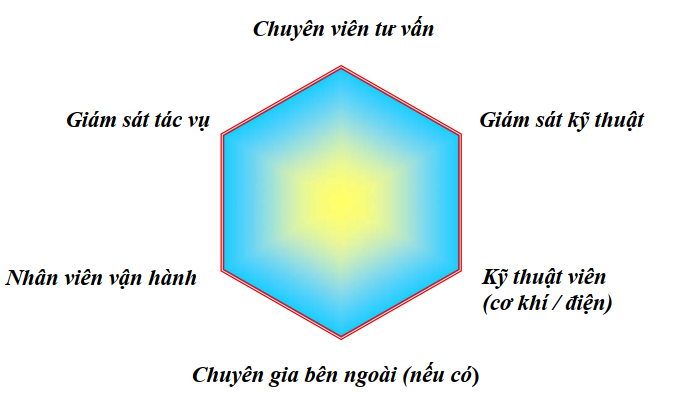

Với sự trợ giúp của các kỹ thuật viên giàu kinh nghiệp, chuyên gia thiết bị và chuyên gia RCM sẽ giúp bạn xác định được nguyên nhân của sự cố lỗi. Chẳng hạn như lỗi băng tải có thể do nguyên nhân thiếu bôi trơn con lăn.

Bước 5: Đánh giá tác động của sự cố hỏng hóc

Bước này cần xem xét tác động của lỗi. Thiết bị lỗi có thể ảnh hưởng đến sự an toàn, vận hành và các bộ phận khác. Cần xem xét từng lỗi với mức độ rủi ro rao sao. Một số kỹ thuật sẽ được khuyến nghị để tiếp cận bước này một cách có hệ thống nên tìm hiểu và áp dụng.

Bước 6: Xác định chiến lược bảo trì phù hợp với từng lỗi

Ở bước này cần xác định ra chiến lược bảo trì tốt nhất cho từng sự cố. Chiến lược được chọn sẽ cần phải khả thi cả về mặt kỹ thuật lẫn kinh thế. Bảo trì sẽ dựa trên điều kiện được lựa chọn khi mà nó khả thi cả mặt kỹ thuật và kinh tế để xác định ra nguyên nhân gây hỏng hóc.

Bảo trì phòng ngừa sẽ dựa trên thời gian hoặc việc sử dụng được chọn khi phương pháp này khả thi về kinh tế cũng như kỹ thuật để giảm thiểu rủi ro hỏng hóc khi sử dụng phương pháp này.

Bước 7: Thực hiện đánh giá định kỳ các phương pháp bảo trì đã chọn

Các phương pháp RCM sẽ chỉ hữu ích khi mà các khuyến nghị bảo trì được thực hiện. Sau đó, cần phải xem xét định kỳ các khuyến nghị đó và thêm những thông tin bổ sung.

>>> Có thể bạn quan tâm: Tiêu chuẩn ROHS là gi?

Kết luận

Trên đây là những thông tin mà Hapoin đã chia sẻ về RCM là gì và tầm quan trọng của nó trong ngành công nghiệp hiện đại. Hy vọng bạn có thể nắm được các giai đoạn then chốt của RCM và có thể áp dụng nó một các hiệu quả cho công việc sản xuất, kinh doanh của doanh nghiệp mình nhé!

Jasmine Wu – Hapoin